1.光伏电池漏电流

电池片内部由于硅片自身或者工艺过程会形成部分杂质和缺陷,这些杂质和缺陷可以起到复合中心的作用,复合的过程始终伴随着载流子定向移动产生微小的电流,这些电流称漏电流。

2.漏电流产生原因

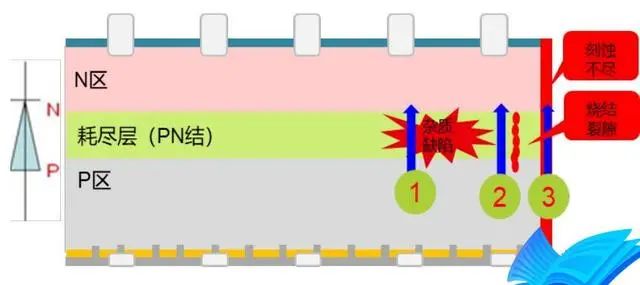

①通过PN结的漏电流;

②烧结后沿着微观裂纹漏电流;

③沿电池边缘的表面漏电流;

3.漏电流产生机理

①表示PN结因内部缺陷,电阻不接近无穷大;

②表示烧结产生的细微裂隙,电阻不接近无穷大;

③表示边缘刻蚀不尽,电阻不接近无穷大;

④其他情况:N到P电阻无穷大,则无漏电流,N到P电阻不接近无穷大,从而漏电流增大,蓝色箭头为漏电流方向。

4.漏电检测方式

IR红外热成像仪的工作原理是在连接电池片的正负极时,使电池片上会形成一个电流回路,当有区域漏电时,该区域的电流就会特别大,产生的热量就会比较多,红外成像仪可以根据硅片表面产生的不同热量转换为电信号,进而在显示器上形成热图像,可以对发热的异常区域进行准确的识别。

5.漏电流类型原因分析

5.1类型1-表面浆料污染

①表面粘浆料

a.不良解析及原因分析

台面纸浆料污染(溢浆/渗浆)印台浆料污染后出现批量同一类型表面脏污漏电;

操作桌面,转盘、机台粘有浆料,人员接触后再次碰触片子导致表面浆料污染。

b.预防措施

处理异常后(溢浆/粘版/爆版等),及时清理干净异常片上浆料,并确保台面纸、印台、皮带没有浆料;

更换粘度大的浆料,解决台面溢浆问题;

清理操作桌面和台面上的浆料,不得有浆料残留;

②表面铝粉

a.不良解析及原因分析

片子表面粘有铝粉,叠片造成;

手套不干净粘浆料/铝粉,接触片子时污染正面;

台面盖板下浆料铝粉;

b.预防措施

片子禁止叠放,产线异常取下时,需用无尘纸隔开叠放整齐;

铝粉来源#3/4道皮带,生产每班5S用干的无尘布清理片皮带上的铝粉,避免接触造成二次污染;

清理台面下气孔和CDA滤芯;

5.2类型2-卡点漏电

a.不良解析及原因分析

卡点处有散状分布的铝粉,烧结后导致漏电;

背场容易掉粉粘在皮带上,卡点与皮带位置对应;

皮带铝浆未及时清理,污染硅片;

皮带上铝粉比较多,片子传输过程中与皮带有刮蹭,导致皮带上铝粉上扬至片子表面(卡点位置处呈散状分布规律);

b.预防措施

正面接触皮带清理:烘箱后至翻片器位置皮带清理,同时清理翻片器后六段皮带;

背面接触皮带:生产每班5S用干的无尘布清理片皮带上的铝粉,避免接触造成二次污染,此类型爆发时及时清理皮带;

5.3类型3-卡片叠片

a.不良解析及原因分析

设备卡片/叠片后导致背面浆料污染正面&划伤/隐裂;

b.预防措施

设备协助处理卡片问题目前要求机台同一位置卡片超过3次/0.5h,生产通知设备停机调整;

5.4类型4-四点划伤漏电

a.不良解析及原因分析

四角点状漏电,片子四角有划伤痕迹;

b.预防措施

目前丝网各线均存在该类型漏电,排查为镀膜导片机造成;

5.5类型5-边角漏电

a.不良解析及原因分析

硅片边角漏电,表面无浆料污染/无划痕;

b.预防措施

前道花篮污染,监控花篮清洗频次及产线投放数量;

5.6点状烧穿造成的漏电

a.点状烧穿因素

点状烧穿通常指IR拍摄出呈现点状发红的漏电现象,其主要由以下三种因素引起:

①隐裂引起的点状烧穿;

②微隐裂引起的点状烧穿;

③未知因素引起的点状烧穿。

b.各因素原因分析

①隐裂引起的点状烧穿主要有两种方式产生:

扩散前隐裂即在扩散步磷源顺着裂缝扩散,从而导致上下导通,产生点状烧穿;

印刷前隐裂即在印刷过程中,浆料恰巧印过裂缝,银浆通过裂缝渗透到背面产生点状烧穿。

②微隐裂引起的点状烧穿

主要是因为硅片本身晶体结构存在缺陷,在烧结过程中会破坏晶体结构,银浆顺着晶界渗透至基区,从而产生漏电。我们通常也称此现象为微隐裂。

微隐裂正面与背面均存在凹槽缺陷,导致点状烧穿,

c.预防应对措施

对于由隐裂而产生的点状烧穿,我们必须规范生产现场操作,尽量避免产生隐裂片的可能。比如装舟卸舟时轻拿轻放,保持印刷机台干净平整等等。

对于微隐裂造成的烧穿,判断是硅片本身的缺陷还是晶体硅电池生产过程中导致的点状烧穿,我们需要借助扫描电镜进行分析。

5.7其他形式漏电

①小白点漏电

不良解析及原因分析

点状漏电类型;

漏电位置有小白点,EL图片表现为黑点;

②皮带条状位置漏电

不良解析及原因分析

皮带位置条状漏电类型;

硅片外观正常,表面无胶料、划伤,EL测试有皮带印,与漏电位置一致;

③麻点漏电

不良解析及原因分析

漏电类型为散点状;

表面无浆料污染、无划伤,EL表现为麻点;

5.8阶段性漏电异常解决